Expansión de la producción de componentes electrónicos en Leipzig

Entra en funcionamiento la primera línea de recubrimiento celular para módulos de batería

leipzig. La primera línea de recubrimiento de celdas de BMW Group Plant Leipzig ha entrado en operación en serie a medida que la producción de componentes electrónicos en el sitio continúa ganando impulso. Para 2024, las dos líneas de ensamblaje de módulos existentes se complementarán con una tercera, así como con cuatro líneas más de recubrimiento de celdas y dos líneas más de ensamblaje de baterías de alto voltaje. Las cuatro líneas de recubrimiento entrarán en operación en serie durante el transcurso de este año en intervalos de aproximadamente dos meses.

“A partir de 2024, nuestra planta aquí en Leipzig podrá ejecutar toda la cadena de procesos para la producción de baterías de alto voltaje”, dijo Markus Fallböhmer, jefe de Producción de Baterías en BMW Group. “Así que estaremos haciendo una importante contribución a la transformación a la electromovilidad”. Para cumplir su objetivo de que los vehículos totalmente eléctricos representen al menos la mitad de todas las ventas para 2030, BMW Group está invirtiendo más de 800 millones de euros para establecer y desarrollar la producción de componentes electrónicos en la planta de BMW en Leipzig.

Más de 2.000 células recubiertas por hora

Con una superficie de 2.300 m2, el nuevo sistema de revestimiento celular en la planta de BMW en Leipzig está ubicado en la antigua sala de producción del BMW i3, donde la producción se eliminó gradualmente en el verano del año pasado. Inmediatamente después, el espacio se convirtió para la fabricación de componentes electrónicos en menos de seis meses y los asociados recibieron la capacitación pertinente.

La nueva línea de revestimiento puede manejar más de 10 millones de células al año, o más de 2300 por hora. Las celdas recubiertas se utilizan luego en la línea de producción de módulos de batería en Leipzig, para fabricar módulos para los BMW i4* y BMW iX1* totalmente eléctricos. Otra línea en la instalación es la producción de módulos de batería para el BMW iX*.

Del revestimiento de celdas a la batería de alto voltaje

La producción de baterías de alto voltaje se lleva a cabo en tres etapas: revestimiento de celdas, producción de módulos y ensamblaje de la batería en sí. Los procesos están altamente automatizados.

BMW Group obtiene sus células de socios que las fabrican exactamente según las especificaciones. El tipo que se utiliza depende del vehículo en cuestión y se elige para garantizar las mejores características posibles.

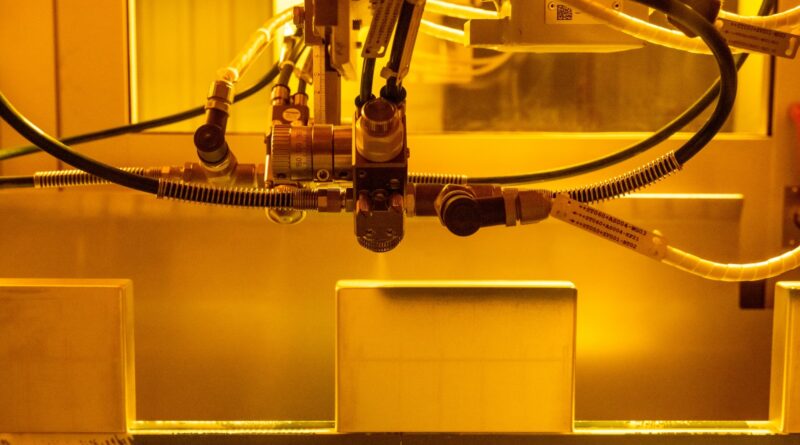

Recubrir las celdas de iones de litio consiste primero en pretratar y modelar sus superficies con un láser. Esto implica que el rayo láser “cincela” una textura en el exterior de la celda sin recubrimiento para aumentar su área superficial y reducir la tensión superficial de la carcasa de aluminio. A continuación, las células se limpian con plasma para eliminar las partículas de suciedad y los óxidos. Juntos, estos dos procesos mejoran la adhesividad de la superficie, lista para aplicar el recubrimiento. Se administra mediante una máquina especialmente desarrollada que recubre las células en dos capas, que luego se endurecen con UV y ofrecen el mejor aislamiento posible para las células. Finalmente, se lleva a cabo un proceso de control de calidad de tres etapas completamente automatizado en el que se inspeccionan el espesor y la calidad de la superficie del recubrimiento. Se lleva a cabo una prueba de alto voltaje para garantizar que el recubrimiento esté completamente libre de defectos.

El revestimiento celular utilizado en BMW Group es azul, que se eligió deliberadamente por su importante papel en el posicionamiento de los vehículos eléctricos BMW i y como el color de la señal de la gama. Dentro de la red de producción de BMW Group, la planta de Leipzig es pionera en electromovilidad y produjo el primer modelo completamente eléctrico de la compañía, el BMW i3, de 2013 a 2022.

Una vez recubiertas, las celdas de la batería se ensamblan en unidades más grandes conocidas como módulos. Una vez completados, estos se instalan en una carcasa de aluminio junto con las unidades de control y refrigeración y los conectores que los conectarán al vehículo. El tamaño y la forma de la carcasa y el número de módulos en su interior dependen de la variante del vehículo. Así, cada coche recibe la batería de alto voltaje más adecuada.

Un futuro seguro para la planta de BMW Group en Leipzig

La continua expansión de la planta de Leipzig está impulsada en gran medida por la producción de componentes electrónicos, que ocupará unos 150 000 m2 de espacio de fabricación en el futuro. “Esta es una inversión a largo plazo en el futuro de la planta de Leipzig”, enfatizó la directora de la planta, Petra Peterhänsel, y agregó que la expansión de la planta no solo protegería los puestos de trabajo actuales, sino que también crearía otros nuevos. “Actualmente, más de 800 empleados trabajan en la producción de componentes electrónicos en nuestro sitio de Leipzig. Para 2024 habrá más de 1.000”.

El próximo gran hito para la planta de Leipzig será la producción del sucesor del MINI Countryman, que saldrá de las líneas de producción a finales de este año. El crossover estará disponible con una selección de motores de combustión o un accionamiento totalmente eléctrico, alimentado por baterías de alto voltaje fabricadas en Leipzig.