De Corvette a COVID-19: Cómo la impresión 3D transforma la tecnología para General Motors

DETROIT: General Motors generalmente se basa en la impresión 3D para ayudar a lanzar nuevos vehículos, como el primer Chevrolet Corvette de motor central. Durante el brote de COVID-19, la misma tecnología desempeñó un papel fundamental para ayudar al equipo a pasar de fabricar vehículos a dispositivos médicos en cuestión de días.

“La impresión 3D nos ayuda a diseñar y construir piezas y productos más rápido y de formas que antes no podíamos”, dijo Kevin Quinn, director de diseño y fabricación aditiva de GM. “Ya está teniendo un impacto positivo en cómo desarrollamos y construimos vehículos, como Corvette, y nos ha permitido aplicar nuestra experiencia en producción en masa a suministros y dispositivos médicos”.

La primera vez que se reunió una versión física del Corvette de motor central, el 75 por ciento de las piezas se imprimieron en 3D. Ninguna otra evaluación de ingeniería y diseño de “construcción lenta” de GM ha presentado esta cantidad o nivel de detalle en términos de sus componentes impresos en 3D. Esto permitió al equipo imaginar cómo sería un vehículo de producción y cómo encajarían todas las piezas. También pudieron diagnosticar y corregir problemas desde el principio, reduciendo el tiempo de desarrollo.

La impresión 3D también se usó ampliamente para probar e implementar las primeras características de Corvette, como el volante a la derecha para los mercados internacionales y el techo rígido retráctil.

La experiencia de GM en la fabricación aditiva a su vez permitió a la compañía cambiar rápidamente de su negocio automotriz central a la producción médica.

“No podríamos haber respondido al coronavirus tan rápido como lo hicimos sin la impresión 3D”, dijo Ron Daul, director de fabricación aditiva de GM. “La inversión tanto en nuestras instalaciones de fabricación aditiva como en la capacitación del equipo para aprovechar la impresión 3D para el desarrollo nos ha permitido pasar a fabricar ventiladores y equipos de protección personal prácticamente de la noche a la mañana”.

Para producir suministros médicos, el equipo aplicó la fabricación aditiva a tres áreas centrales: fabricación, creación de prototipos y producción.

Fabricación

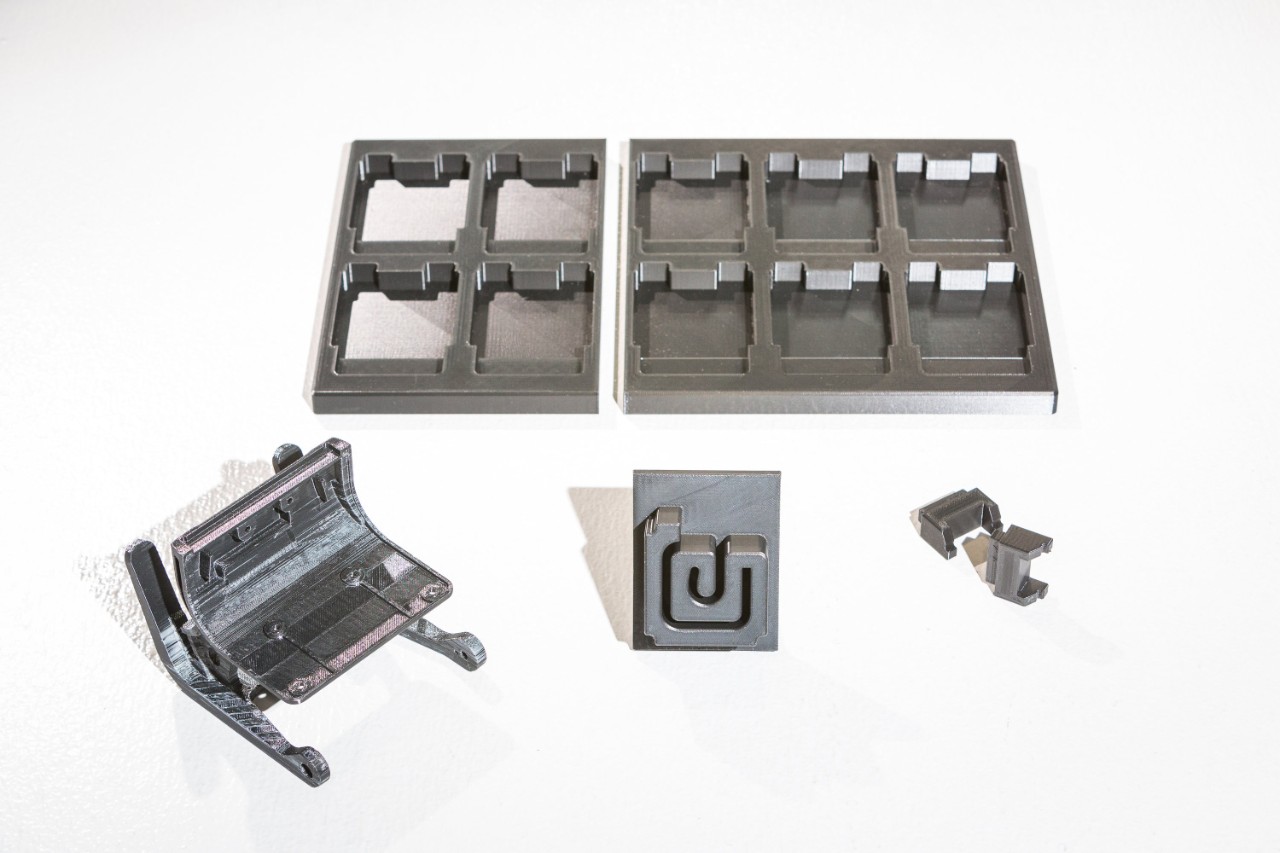

Casi todas las herramientas utilizadas para ensamblar los ventiladores que GM está fabricando con su socio Ventec Life Systems y su colaborador Hamilton Medical se imprimen en 3D.

La mayoría son “nidos” o accesorios impresos en 3D que mantienen las piezas en su lugar durante el montaje en las instalaciones de GM en Kokomo, Indiana, así como en la planta de Hamilton Medical en Reno, Nevada. Estos nidos tienen ingeniería inversa a partir de los datos de parte recibidos de Ventec en Seattle y Hamilton en Suiza.

“La impresión 3D nos permite realizar cambios constantes y rápidos en los accesorios en función de los comentarios de los equipos de ensamblaje”, dijo Dominick Lentine, ingeniero senior de fabricación de GM, aplicaciones de aditivos. “Podemos recibir comentarios de Hamilton, mejorar una parte y enviarla a Reno en menos de 24 horas”.

Para aumentar aún más la velocidad de respuesta, los equipos del Laboratorio de Innovación Aditiva y el Centro de Industrialización de Aditivos de GM, ambos en Warren, Michigan, entregaron e instalaron recientemente impresoras 3D desde sus respectivas instalaciones en la planta de Kokomo para imprimir nuevas herramientas manuales en el sitio.

Prototipos

GM ha estado utilizando la fabricación aditiva para la creación rápida de prototipos desde 1989. El papel que desempeñó la impresión 3D en el desarrollo del Corvette de motor central solo se acelerará con cada nuevo modelo que la compañía presenta.

Este conocimiento institucional de la impresión 3D le permitió a GM construir y evaluar rápidamente diferentes diseños de herramientas de ensamblaje mencionadas anteriormente. También ayudó a la compañía a desarrollar y producir protectores faciales para los socorristas.

Al ver una gran necesidad de protectores faciales en los hospitales locales, el equipo de fabricación aditiva de GM comenzó con un diseño de código abierto que se originó con el fabricante de impresoras 3D de escritorio Prusa Research. El equipo entregó rápidamente prototipos a los trabajadores de la salud locales y, a partir de ahí, realizó tres mejoras cruciales basadas en los comentarios de los trabajadores de la salud antes de producir protectores faciales en grandes cantidades.

Producción

GM luego imprimió en 3D piezas para más de 17,000 protectores faciales de alta calidad, cómodos y sin látex. En muchos casos, los equipos que imprimieron los componentes del protector facial también entregaron estos protectores a los hospitales locales.

Simultáneamente, el equipo envió el diseño final para ser producido en masa utilizando moldeo por inyección. Desde que el diseño final entró en producción, GM ha producido más de 250,000 caretas.

Más recientemente, GM ha estado imprimiendo protectores de oídos en 3D que pueden hacer que las máscaras protectoras sean más cómodas para ciertos usuarios. Al igual que con la producción de caretas, la fabricación aditiva ayudó al equipo de GM a desarrollar, refinar y distribuir un diseño antes de industrializar la producción de protectores auditivos a una escala más amplia.

Impresión 3D en expansión

El uso extensivo de GM de la impresión 3D para equipos médicos fue posible gracias a las recientes inversiones en fabricación aditiva, incluidas dos instalaciones completamente nuevas en Warren.

El Laboratorio de Innovación Aditiva, que abrió el año pasado, es una instalación de 4,000 pies cuadrados en el corazón del Centro de Ingeniería Cole, dentro del Centro Técnico Global de GM en Warren. De fácil acceso para decenas de miles de empleados, los ingenieros, diseñadores y otros miembros del equipo de GM pueden aprender cómo operar las impresoras 3D y el software, convertir archivos en partes físicas y luego procesar estas partes. Hasta la fecha, más de 700 empleados han sido capacitados por la fuerza laboral combinada asalariada y por hora de las instalaciones.

“La mayoría del trabajo de diseño se lleva a cabo en diseño asistido por computadora o ingeniería asistida por computadora en estos días, pero no hay sustituto para tener una parte real en la mano para demostrar su concepto, ya sea un componente de transmisión o una visera de careta”, dijo Quinn .