Desde la materia prima hasta el reciclaje

BMW Group desarrolla un ciclo de material sostenible para celdas de batería

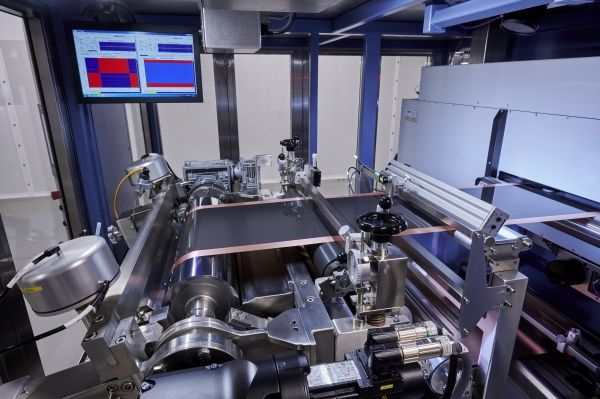

Munich. La sostenibilidad juega un papel central en la expansión de la electromovilidad. Por lo tanto, BMW Group se ha fijado el objetivo de crear un ciclo de material cerrado y sostenible para las celdas de la batería. Con una nueva planta piloto que producirá celdas de batería de iones de litio, la compañía está dando el siguiente paso lógico para penetrar en todos los aspectos de la cadena de valor de la celda de batería: desde la selección de materiales, hasta la composición y diseño de la celda de batería, hasta -producción y reciclaje estándar.

Milan Nedeljković, miembro del Consejo de Administración de BMW AG, responsable de Producción: “La nueva planta piloto fortalecerá nuestra experiencia en la producción de celdas de batería. Seremos capaces de probar nuevas tecnologías de sistemas y procesos de producción innovadores. Nuestro objetivo es optimizar la producción casi estándar de celdas de batería desde la perspectiva de la calidad, el rendimiento y los costos. La nueva planta piloto nos permitirá cerrar la brecha final en la cadena de valor desde el desarrollo de la celda de la batería, hasta la producción de módulos y componentes del tren motriz, hasta la instalación de baterías de alto voltaje completamente ensambladas en nuestras plantas de vehículos. Esto nos convierte en el primer fabricante de automóviles en cubrir toda la cadena de procesos para la conducción eléctrica «.

Frank Weber, miembro del Consejo de Administración de BMW AG, responsable de Desarrollo: “Para 2023, BMW Group tendrá 25 modelos electrificados en las carreteras, ya que aumenta sistemáticamente la electrificación en todas las marcas y series de modelos. Esta expansión continua y nuestra amplia experiencia en celdas de batería le dará un gran impulso a la sostenibilidad. Al mismo tiempo, la tecnología eDrive de nuestros modelos también garantiza el rendimiento dinámico y la diversión de conducción típicos de la marca «. Weber continuó: “No solo estamos enfocados en la celda de batería más eficiente, sino en toda su cadena de valor. Es por eso que estamos trabajando con nuestros socios para crear un ciclo de material cerrado para las celdas de la batería ”.

La planta piloto se construirá en Parsdorf, cerca de Munich, y está programada para entrar en servicio a fines de 2022. El volumen total del proyecto es de casi 110 millones de euros y unos 50 empleados trabajarán en la planta.

El Ministerio Federal de Asuntos Económicos de Alemania y el Ministerio de Asuntos Económicos, Desarrollo Regional y Energía de Baviera apoyan el proyecto en el marco del proceso de financiación europeo IPCEI (Proyectos importantes de interés común europeo).

Producción en serie de celdas de batería

La compañía acaba de abrir un Centro de Competencia de Celdas de Batería en Munich en noviembre de 2019, que cubre toda la cadena de valor de celdas de batería, desde la investigación y el desarrollo hasta la composición y diseño de las celdas de batería, hasta la fabricación a gran escala.

BMW Group está dando el siguiente paso lógico con la nueva planta piloto y ampliando aún más su experiencia. El objetivo es mejorar las capacidades de rendimiento de las celdas de la batería y demostrar la capacidad de fabricación a gran escala. Para hacerlo, BMW Group desarrollará procesos y sistemas de producción innovadores, que luego se instalarán en la planta piloto de 14,000 m². Utilizando procesos y sistemas de producción también empleados en la producción estándar, la compañía podrá demostrar la viabilidad industrial de las futuras generaciones de celdas de batería. El enfoque principal estará en optimizar la eficiencia de producción, los costos y la calidad.

Basándose en los conocimientos del Centro de Competencia de Celdas de Batería y, más tarde, también de la planta piloto, BMW Group llevará la tecnología óptima de celdas de batería a la madurez de la serie en el menor tiempo de implementación posible y permitirá a los proveedores para la producción de celdas de batería según sus propias especificaciones .

Una cuarta parte de los vehículos de BMW Group vendidos en Europa deberían tener un tren de transmisión eléctrica para 2021; un tercero en 2025 y la mitad en 2030.

La batería sostenible del futuro será reciclable.

Para hacer una contribución efectiva a la protección del clima, debe mejorarse el equilibrio ambiental general de todos los componentes del vehículo y los socios deben participar en el proceso. Esto se aplica en particular a la producción intensiva de energía de las células de batería para vehículos eléctricos. Hasta el 40 por ciento de las emisiones de CO2 de un vehículo totalmente eléctrico provienen solo de la producción de celdas de batería.

Para desarrollar una tecnología innovadora y sostenible de celdas de batería, BMW Group está trabajando como parte de un consorcio tecnológico con el fabricante sueco de baterías, Northvolt, y Umicore, un desarrollador belga de materiales para baterías. La colaboración se centra en crear una cadena de valor sostenible de extremo a extremo para celdas de batería en Europa, que se extienda desde el desarrollo hasta la producción y el reciclaje.

Northvolt producirá las celdas de la batería en su propia gigafábrica actualmente en construcción en Skellefteå, en el norte de Suecia, a partir de 2024. Northvolt obtendrá la energía necesaria para producir las celdas de la batería exclusivamente a partir de energía eólica e hidroeléctrica generada regionalmente en el norte de Suecia.